ما هي الغلايا البخار او المرجل البخاري (Steam Boiler ) ؟

للتواصل معنا لتحديد القدرات و التفاصيل لا تتردد

01016721012

يجب ان تحتوي غلايات بخار علي

1 – صمام ( محبس ) أمان Safety valve

Pressure measurement2 – مقياس (عداد ) ضغط

Blowdown Valves3 – صمام (عداد ) تفوير

Main steam Stop Valve4 – صمام ( محبس ) اغلاق بخار اساسي

Feed check valves – 5 – صمام (محبس ) تغذية

6- ( هذا لتصميمات القديمة )Fusible Plug مسمار غفير

Water gauge -7- زجاج بيان او كاشف

Low-Water Alarm – 8 عوامة ديناميكية

Low Water Fuel Cut-out -9 قاطع للمياه عند النقص

– 10- مضخة تغذية مياه feed Water Pump

يتم تحديد تصنيف المرجل علي عدة عوامل

– مراجل الطاقة: وتتميز بارتفاع إنتاج البخار الساعي وبارتفاع مؤشرات البخار المنتج

– المراجل الصناعية: وتنتج البخار لتلبية الأغراض الصناعية

مراجل التدفئة: وينتج فيها البخار أو الماء الساخن لأغراض التدفئة والاستهلاك السكني.

ـ تصنيف المراجل بحسب قيمة ضغط البخار المنتج: وهي تنتمي إلى فئة الضغط المنخفض (حتى 10 بار)،

والضغط المتوسط (10-100 بار)، والمرتفع (140 بار)، والعالي (180-200 بار)،

وفوق الضغط الحرج (أعلى من 300 بار)

كيفية تصميم غلايات البخار ( المراجل البخارية )

يتوخى في تصميم المراجل تحقيق مستويات الوثوقية والاقتصادية والسلامة المناسبة. وهناك عدد من الاعتبارات الأخرى المهمة مثل: سهولة التصنيع والصيانة . ولتصميم المرجل جانبان إنشائي وحراري يمكن للمصمم من خلالهما تحسين أدائه.

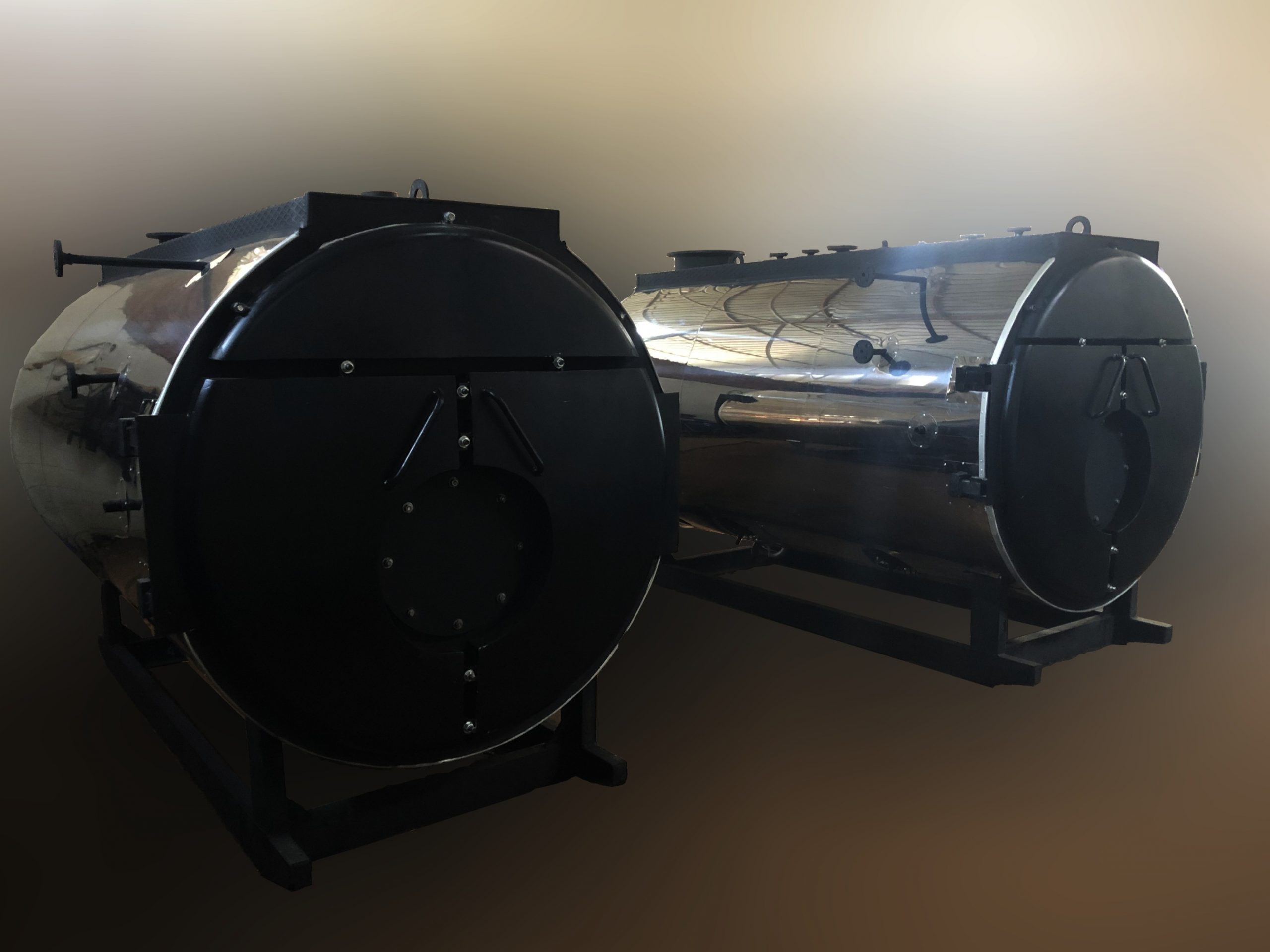

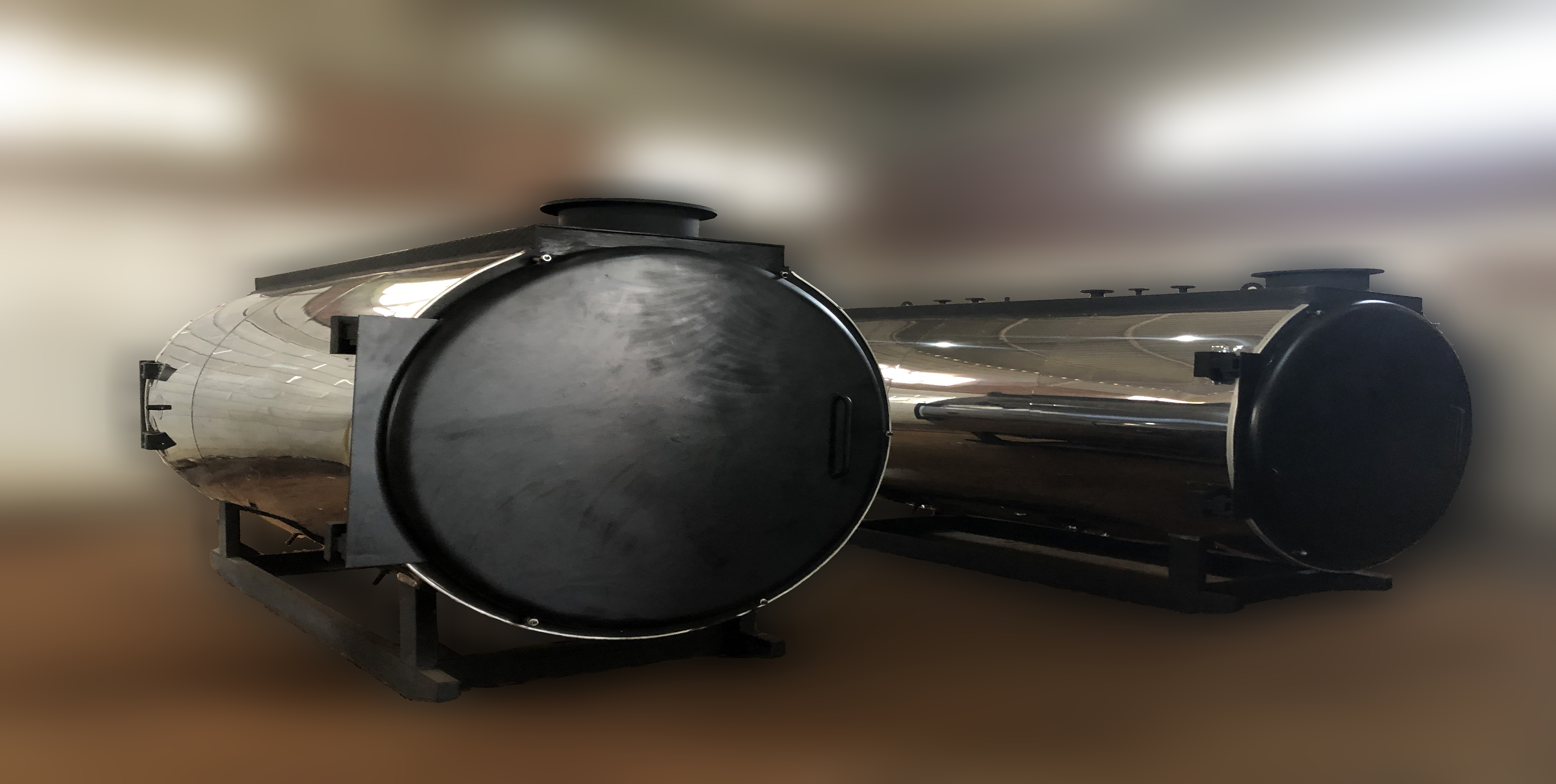

الجانب الإنشائي: تعد الكرة الشكل الأمثل للأوعية المضغوطة وتليها الأسطوانة، ولكن الأسطوانة أكثر قابلية للتصنيع والاستخدام في مبادلات حرارية. وتتناسب سماكة الأسطوانة طرداً مع قطرها وضغط السائل فيها. وينجم عن ذلك أن الأسطوانات الأقل قطراً أعلى قدرة على مقاومة الضغط، وتستخدم الأسطوانة على نطاق واسع في المراجل على شكل أنابيب طويلة متعددة الالتواءات أو أوعية أسطوانية ذات سطوح جانبية محدبة.

تنخفض مقاومة المعادن بشدة مع ارتفاع درجة حرارتها، وتُختار في تصميم المراجل أنواع الفولاذ المقاومة في درجات الحرارة العالية، وتراعى أيضاً مسائل التمدد الحراري بين أجزاء المرجل، كما تراعى ظاهرة الزحف الحراري، وتُدرس التباينات في متانة مختلف الأنابيب والمقاطع الناجمة عن الأوضاع الحرارية والهدرولية الخاصة.

الجانب الحراري: تنخفض درجة حرارة الغازات لدى ملامستها سطوح التسخين الموجودة في مسار الغازات، بدءاً من القيمة العالية في حجرة الاحتراق حتى 150 درجة مئوية تقريباً عند خروجها من المرجل، ويكون الفرق بين درجة حرارة الغازات من جهة والماء والبخار من جهة ثانية كبيراً في حجرة الاحتراق، وتنخفض هذه الكمية باستمرار مع انخفاض الفرق بين درجات حرارة الغازات، ويستنتج من ذلك أن استهلاك المعدن على إنشاء سطوح التسخين بهدف رفع المردود وخفض استهلاك الوقود يكون ناجعاً في حجرة الاحتراق نتيجة الفرق الكبير في درجات الحرارة بين الغازات ومزيج البخار مع الماء، وتقل أهمية إضافة سطوح تسخين جديدة كلما تبردت الغازات، ويصبح جني الحرارة من الغازات أعلى تكلفة وغير اقتصادي.

*** من الضروري أن تكون الغلايات قوية بدرجة كافية لتحمل الضغوط العالية بداخلها دون أن تنفجر. ولذلك تُصمم بعناية تامة ويتم اختبارها قبل استعمالها.